在现代工业制造领域,铸铁装配式设计平台以其独特的优势和广泛的应用,成为了提升生产效率、保证产品质量的重要工具。本文将从该平台的构造、工作原理、性能特点以及实际应用等多个方面,深入探讨其在现代工业制造中的独特魅力和显著优势。

一、铸铁装配式设计平台的构造与工作原理

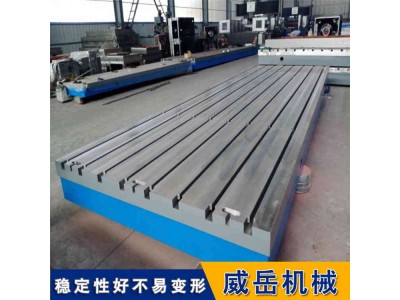

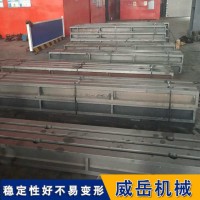

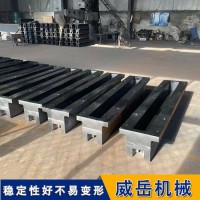

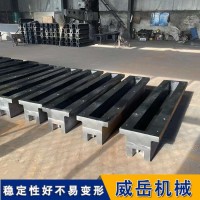

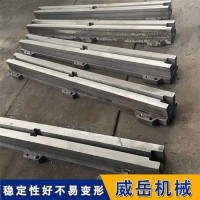

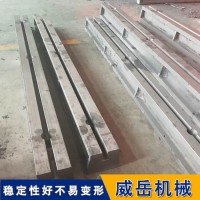

铸铁装配式设计平台,顾名思义,是集设计、装配与检测功能于一体的综合性平台。该平台主要由基座、工作台面、夹具系统、传动系统及智能化控制系统等几大部分组成。基座作为整个平台的支撑结构,采用强度铸铁材料铸造而成,确保了平台的稳定性和承重能力。工作台面则是装配作业的核心区域,其表面经过高精度加工处理,具备优异的平面度、平行度和耐磨性,能够满足各类装配作业的需求。

夹具系统是该平台的重要组成部分,通过设计的夹具,能够牢固地固定待装配的零部件,确保装配过程中的位置和角度准确无误。传动系统则包括电机、减速器、传动带等组件,通过智能化控制,实现平台的移动和定位,为自动化装配作业提供了有力支持。

该平台的工作原理主要依赖于其优异的物理特性和控制系统。在装配过程中,工件被放置在平台上,通过夹具进行固定,随后利用智能化控制系统进行定位和移动。同时,借助各种高精度的测量工具和设备,如百分表、激光测距仪等,对工件进行实时测量与调整,确保装配精度达到设计要求。

二、铸铁装配式设计平台的性能特点

1.高精度:铸铁装配式设计平台经过严格的加工和质量控制,具备高的平面度和平行度,为装配过程中的每一步调整提供了可靠的参考基准。这种高精度特性确保了装配作业的无误,从而提高了产品的整体质量和性能。

2.高稳定性:铸铁材料本身具有优异的稳定性和抗变形能力,使得平台在受到外力作用时能够保持较好的形状稳定性,不易发生形变。这种高稳定性特性保证了装配过程的稳定性和一致性,减少了因平台变形而导致的装配误差。

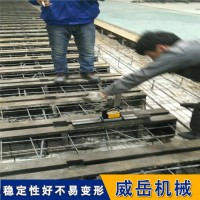

以某重型机械装备的三段大部件对接为例,采用本文所述设计的铸铁装配平台,成功实现了精度、效率的对接作业。通过模块化设计,平台可根据不同部件的尺寸与形状进行快速调整;智能化集成技术的应用,则大幅提升了对接过程的自动化水平,降低了人工干预的需求。

该铸铁装配平台的设计与应用,不仅提高了产品的装配质量与生产效率,还降低了生产成本与能耗。同时,其高精度、高稳定性的表现,为企业的品牌形象与市场竞争力提供了有力支撑。此外,该平台的成功应用也为类似领域的装配工艺创新提供了宝贵经验,推动了整个制造业的转型升级。

综上所述,适用于三段大部件对接的铸铁装配平台设计与优化是一个涉及多学科、多领域的复杂工程。通过遵循功能性优先、稳定性与刚性并重、精度控制为核心的设计原则,结合模块化、智能化的设计理念,可以设计出既满足实际需求又具备高度灵活与装配平台。未来,随着智能制造技术的不断发展,铸铁装配平台的设计与应用将迎来更加广阔的发展空间。

威岳机械谢女士15350773479

原文链接:http://www.zbyunfeijx.com/chanpin/show-96642.html,转载和复制请保留此链接。

以上就是关于大型装配平台 铸铁拼接平台安装方案全部的内容,关注我们,带您了解更多相关内容。

以上就是关于大型装配平台 铸铁拼接平台安装方案全部的内容,关注我们,带您了解更多相关内容。